- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

सिस्टमचा दबाव सामान्य आहे परंतु सिलेंडर थ्रस्ट अपुरा आहे?

परिचय

च्या ऑपरेशन दरम्यानहायड्रॉलिक सिस्टम, ऑपरेटरना बर्याचदा गोंधळात टाकणार्या समस्येचा सामना करावा लागतो: प्रेशर गेज हे दर्शविते की सिस्टमचा दबाव सामान्य आहे, परंतुहायड्रॉलिक सिलेंडरपुरेसे थ्रस्ट आउटपुट करू शकत नाही. हा दोष केवळ उत्पादन कार्यक्षमतेवरच परिणाम करत नाही तर मोठ्या उपकरणे लपविलेले धोके देखील लपवू शकतात. हा लेख व्यावसायिक दृष्टीकोनातून या इंद्रियगोचरच्या कारणाचे विश्लेषण करेल आणि एक पद्धतशीर समाधान प्रदान करेल.

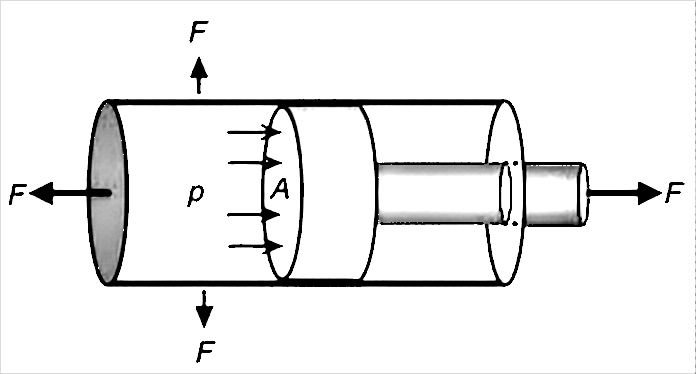

१. फॉल्ट यंत्रणा विश्लेषण हायड्रॉलिक सिस्टमचा सामान्य दबाव केवळ सूचित करतो की उर्जा स्त्रोताचे आउटपुट प्रेशर रेटेड मूल्यावर पोहोचले आहे, परंतु सिलेंडरचे आउटपुट थ्रस्ट खालील दोन मुख्य घटकांवर अवलंबून आहे:

थ्रस्ट = दबाव × प्रभावी कार्य क्षेत्र

म्हणूनच, सामान्य सिस्टम प्रेशर हमी देऊ शकत नाही की सिलेंडर पुरेसे आउटपुट थ्रस्ट तयार करेल.

2. मुख्य कारणांचे विश्लेषण

(१) हायड्रॉलिक सिस्टमची अंतर्गत गळती

l सिलेंडरची अंतर्गत गळती:

पिस्टन सीलचे परिधान किंवा नुकसान कमी-दाब चेंबरमध्ये उच्च-दाब चेंबर गळतीमुळे प्रभावी कार्यरत दबाव कमी होईल. परवानगी असलेल्या श्रेणीपेक्षा जास्त असलेल्या सिलेंडरच्या आतील भिंतीवर स्क्रॅच किंवा परिधान केल्यास अंतर्गत गळती देखील होईल. याव्यतिरिक्त, पिस्टन आणि सिलेंडर दरम्यान अत्यधिक मंजुरी देखील गळती समस्या उद्भवू शकते. सिलेंडर स्क्रॅच व्यतिरिक्त, पिस्टन रॉडच्या किंचित वाकण्यामुळे पिस्टनचे विलक्षण पोशाख देखील होऊ शकते, सील नुकसान आणि अंतर्गत गळती वाढवते.

l वाल्व गटाची अंतर्गत गळती:

उलट वाल्व कोरच्या परिधानामुळे अंतर्गत गळतीमुळे अनुमत मूल्यापेक्षा जास्त होते. हायड्रॉलिक लॉक किंवा बॅलन्स वाल्व्ह सीलिंग घट्ट नाही, ज्यामुळे प्रेशर होल्डिंग फंक्शन अयशस्वी होईल. ओव्हरलोड रिलीफ वाल्व सेटिंग मूल्य खूपच कमी आहे किंवा सील अपयशामुळे दबाव कमी होऊ शकतो.

(२) असामान्य यांत्रिक प्रतिकार

सिलेंडर इन्स्टॉलेशन कोएक्सियलिटीचे विचलन स्वीकार्य श्रेणीपेक्षा जास्त आहे, ज्यामुळे हालचालीचा प्रतिकार वाढेल. मार्गदर्शक रेल्वे किंवा स्लाइडर आणि खराब वंगणाचे अति-घट्ट केल्याने घर्षण गुणांक वाढेल. यांत्रिक हस्तक्षेप किंवा अॅक्ट्यूएटरची चिकटविणे देखील प्रभावी जोराचा वापर करेल.

()) दबाव मापन त्रुटी

प्रेशर डिटेक्शन पॉईंटची अयोग्य निवड कार्यरत दबाव खरोखरच प्रतिबिंबित करू शकत नाही. रिमोट प्रेशर रेग्युलेटिंग वाल्व किंवा दबाव कमी करण्याच्या चुकीच्या सेटिंगमुळे वास्तविक कार्यरत दबाव प्रदर्शित मूल्यापेक्षा कमी होईल. अपुरा किंवा खराब झालेले प्रेशर गेज देखील वाचन त्रुटी देखील कारणीभूत ठरेल.

()) सीलिंग सिस्टमची अपयश

कार्यरत माध्यम किंवा कामकाजाच्या परिस्थितीत सीलची अयोग्य निवड आणि न जुळणारी निवड सेवा आयुष्य कमी करेल. सीलची चुकीची स्थापना किंवा प्रारंभिक नुकसान लवकर अपयशास कारणीभूत ठरेल. एनएएस पातळी 9 पेक्षा जास्त तेल दूषित केल्याने सील पोशाख गती वाढेल.

()) जास्त रिटर्न ऑइल बॅक प्रेशर

अडकलेल्या रिटर्न ऑइल फिल्टरमुळे रिटर्न तेलाचा प्रतिकार वाढेल. अपुरा रिटर्न ऑइल लाइन व्यास किंवा बर्याच कोपरांमुळे थ्रॉटलिंग प्रभाव निर्माण होईल. उलट वाल्व्हची अपुरी प्रवाह क्षमता देखील बॅक प्रेशर वाढेल.

3. पद्धतशीर समस्यानिवारण प्रक्रिया (1) दबाव सत्यापन

वास्तविक कार्यरत दबाव मोजण्यासाठी सिलेंडरच्या तेलाच्या इनलेटवर थेट कॅलिब्रेटेड प्रेशर गेज स्थापित करा. सिस्टम प्रेशर आणि कार्यरत दबाव यांच्यातील फरकांची तुलना करा. सामान्य परिस्थितीत, फरक 0.5 एमपीएपेक्षा जास्त नसावा.

(२) गळती शोध

प्रेशर होल्डिंग टेस्ट करा: सिलेंडरला स्ट्रोकच्या शेवटी हलवा, रेट केलेले दबाव 5 मिनिटे ठेवा आणि प्रेशर ड्रॉप रेकॉर्ड करा. सामान्य सिस्टम प्रेशर ड्रॉप रेट केलेल्या मूल्याच्या 10% पेक्षा जास्त नसावे.

()) यांत्रिक तपासणी

सिलेंडर स्थापनेची सहकार्य तपासण्यासाठी लेसर संरेखन साधन वापरा. विचलन 0.05 मिमी/मीटरच्या आत नियंत्रित केले पाहिजे. अॅक्ट्युएटर चळवळीच्या प्रतिकारांची व्यक्तिचलितपणे चाचणी घ्या. असामान्य प्रतिकार बर्याचदा यांत्रिक समस्या दर्शवते.

()) सील शोध

विच्छेदन करा आणि सीलची अखंडता तपासा आणि सील ग्रूव्हचा आकार मानक पूर्ण करतो की नाही हे मोजा. तेलाच्या दूषिततेचे विश्लेषण करण्यासाठी कण आकार डिटेक्टर वापरा हे सुनिश्चित करण्यासाठी एनएएस पातळी 9 मानक किंवा त्यापेक्षा जास्त पूर्ण होईल.

()) तेल शोध परत करा

बॅक प्रेशर व्हॅल्यू मोजण्यासाठी रिटर्न ऑइल लाइनवर प्रेशर गेज स्थापित करा, जे सामान्यत: 0.3 एमपीएपेक्षा कमी असले पाहिजे. फिल्टर प्रेशर विभेदक संकेत तपासा आणि वेळेत ब्लॉक केलेले फिल्टर घटक पुनर्स्थित करा.

सारांश

"सामान्य सिस्टम प्रेशर परंतु अपुरा सिलिंडर थ्रस्ट" ची चूक ही मूलत: दबाव किंवा थ्रस्टच्या कार्यक्षम रूपांतरणाच्या प्रभावी संक्रमणामध्ये एक समस्या आहे. समस्यानिवारण प्रक्रिया एखाद्या घटनेचे निराकरण करण्याइतके आहे आणि वैज्ञानिक तार्किक साखळीचे अनुसरण करणे आवश्यक आहे:

(१) प्रथम तत्व: विश्वास डेटा, अंतर्ज्ञान नाही. सिलेंडर बंदरावरील दबाव थेट मोजून, वास्तविक कार्यरत दबाव प्राप्त होतो. "थ्रस्ट रूपांतरणातील अपयश" पासून "अपुरा दबाव" वेगळे करण्यासाठी हे एकमेव सोन्याचे मानक आहे.

(२) मुख्य कल्पना: साध्या ते जटिल, बाहेरून आतून. बाह्य यांत्रिक प्रतिकार आणि स्थापनेच्या समस्येस प्राधान्य द्या आणि नंतर जटिल हायड्रॉलिक सिस्टम अंतर्गत गळती शोधून काढा, जे अर्ध्या प्रयत्नांसह दुप्पट परिणाम मिळवू शकते.

()) की पद्धत: दबाव सत्यापन आणि दबाव होल्डिंग टेस्ट. या दोन चरणांमध्ये हायड्रॉलिक दोषांचे निदान करण्याचे सर्वात थेट आणि प्रभावी साधन आहेत, हे फॉल्ट वाल्व्ह ब्लॉक, सिलेंडर किंवा अॅक्ट्यूएटरमध्ये आहे की नाही हे अचूकपणे सूचित करते.

सारांश, या प्रकारच्या फॉल्टसाठी, तीन-चरण समस्यानिवारण प्रक्रियेचे अनुसरण करा: "वास्तविक दबाव सत्यापित करा Mechan मेकॅनिकल रेझिस्टन्स तपासा System सिस्टम गळतीची चाचणी." हे पद्धतशीर निदान केवळ उत्पादनाची वेगवान पुन्हा सुरूवात करत नाही तर मूलभूतपणे उपकरणांचे धोके काढून टाकते, हायड्रॉलिक सिस्टमचे स्थिर आणि कार्यक्षम ऑपरेशन सुनिश्चित करते.